В постоянно развивающемся ландшафте производства, Точная пластиковая инъекция литья Стоит как краеугольная технология, способствуя инновациям и эффективности, как никогда раньше. Этот усовершенствованный процесс стал синонимом высококачественного производства, что позволяет создавать сложные детали с исключительной точностью и согласованностью. Поскольку компании стремятся удовлетворить требования конкурентного рынка, точная пластиковая инъекционная литья все чаще становится на переднем крае, формируя не только продукты, но и будущее самой отрасли.

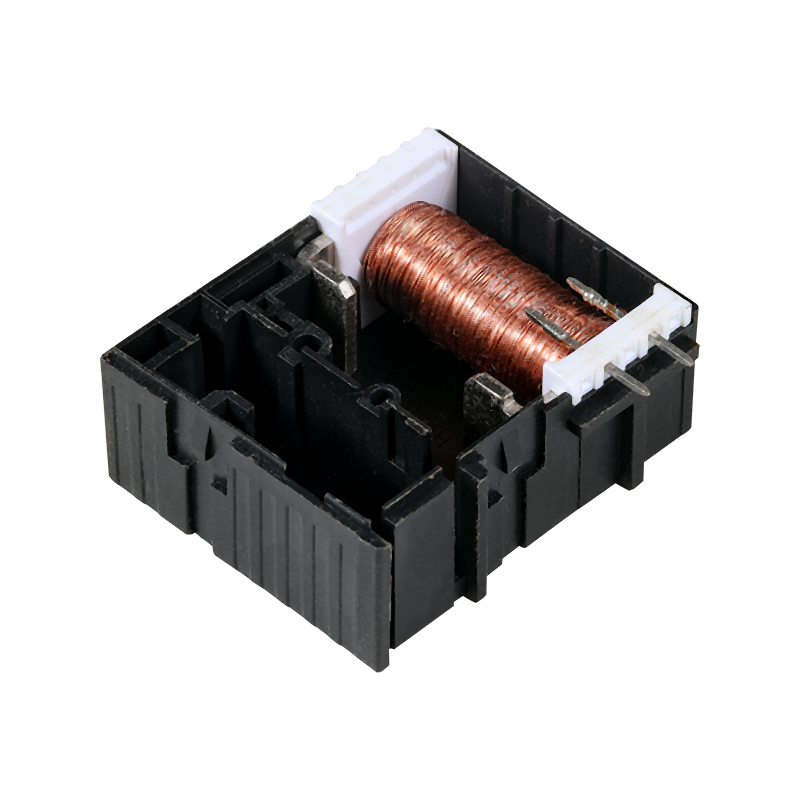

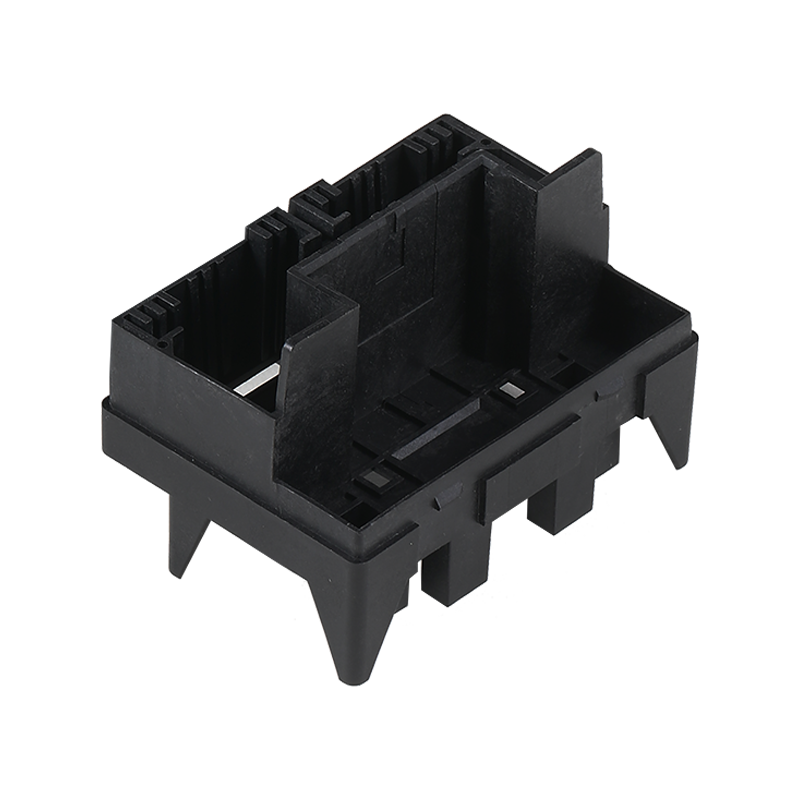

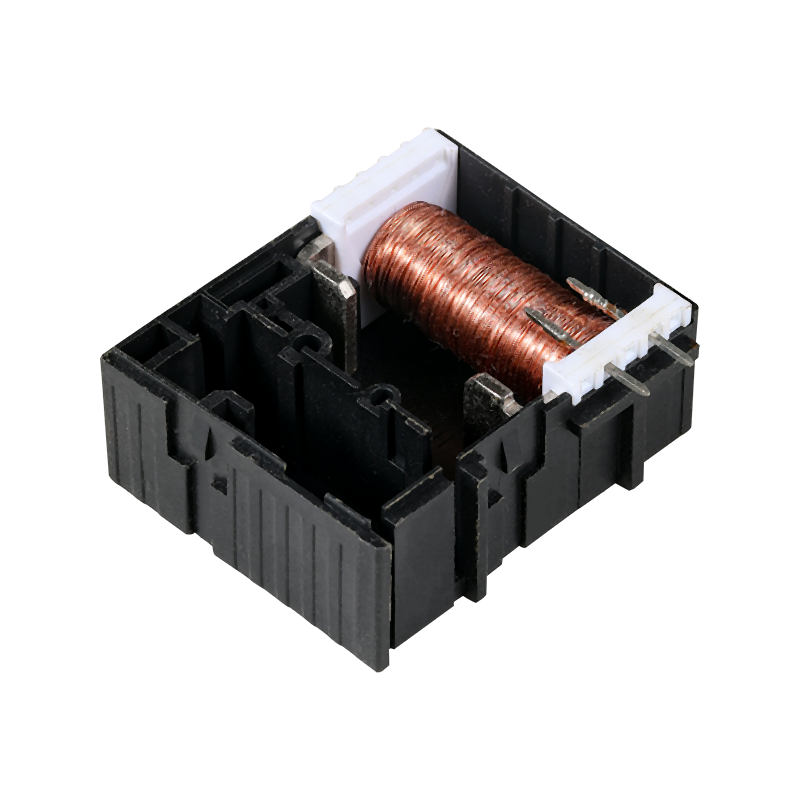

Точная пластиковая инъекционная литья - это процесс, который был утончен в течение десятилетий, чтобы соответствовать самым строгим спецификациям. Он включает в себя использование формовочных машин впрыска высокого давления, которые заставляют расплавленный пластик в полость пресс-формы, где он охлаждается и затвердевает, чтобы принять форму формы. Этот процесс, который повторяется с каждым производственным циклом, гарантирует, что каждая произведенная часть идентична той, которая перед ним, что делает точное пластиковое инъекцию, образуя метод для промышленности, требующие большого объема, точных компонентов.

Одним из ключевых преимуществ точного пластикового инъекционного литья является его способность производить сложную геометрию, которая была бы невозможна или слишком дороги для создания с помощью других методов. Эта возможность открыла двери для дизайнеров и инженеров для создания деталей, которые не только функциональны, но и эстетически приятны. От автомобильных компонентов до медицинских устройств, воздействие точного пластикового инъекционного литья ощущается в широком спектре секторов.

Например, в автомобильной промышленности, точная пластиковая инъекционная литья позволила создать легкие, прочные детали, которые способствуют эффективности использования топлива и снижению выбросов. Такие компоненты, как панель мониторинга, бамперы и внутренняя отделка, в настоящее время обычно производятся с использованием этого метода, обеспечивая как стоимость, так и экономия веса.

Медицинский сектор также принял точное пластиковое литье инъекции, используя свою точность для создания спасительных устройств. От шприц до протезирования, способность производить детали с жесткими допускими и гладкими поверхностями имеет решающее значение для обеспечения безопасности и эффективности этих продуктов.

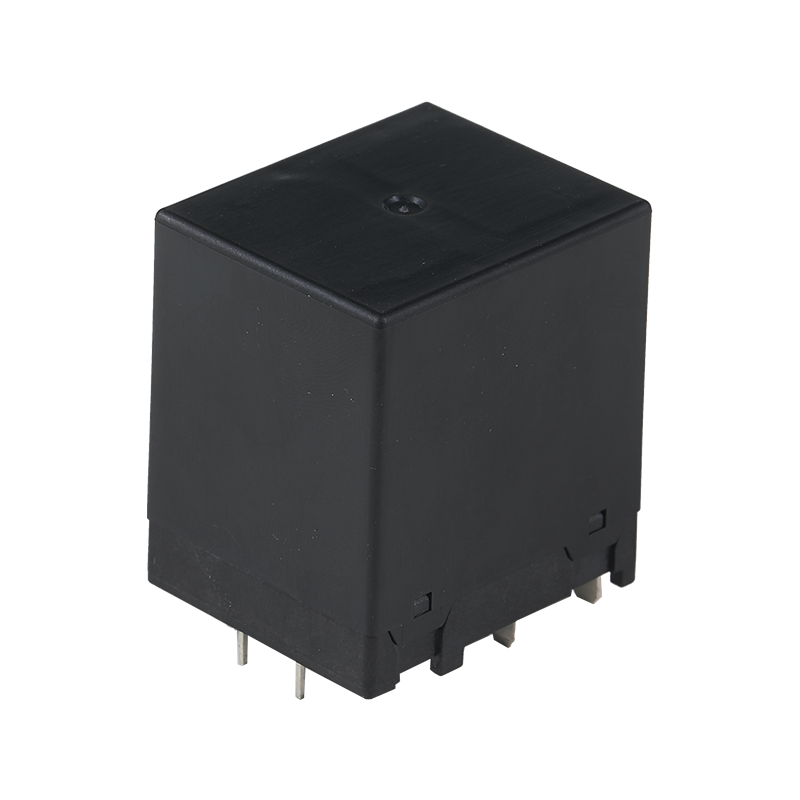

Потребительская электроника также получила выгоду от достижений в точной пластиковой инъекционной формовании. Спрос на гладкие, компактные устройства вызвал необходимость точных, легких компонентов, которые могут противостоять суровому повседневному использованию. Точная пластиковая инъекционная литья выполнила эту проблему, что позволило производству высококачественных корпусов и внутренних компонентов, которые являются надежными и визуально привлекательными.

По мере того, как экологические проблемы становятся более насущными, устойчивость производственных процессов находится под пристальным вниманием. Точное пластиковое литье под давлением предлагает раствор путем уменьшения отходов материала за счет эффективной конструкции плесени и снижения потребления энергии из-за высокоскоростной природы процесса. Это привело к растущему интересам к этой технологии, поскольку компании надеются зеленые свои цепочки поставок.

Инвестиции в исследования и разработки в рамках сектора формования Precision Plastice Incection привели к таким инновациям, как литье из микроэлемента, которое позволяет производить крошечные, сложные детали с высокой точностью. Это открыло новые возможности в таких областях, как микроэлектроника и нанотехнология, где компоненты измеряются в микронах, а не в миллиметрах.

Точная пластиковая инъекция литья является критическим компонентом современного производства, предлагая непревзойденную точность и эффективность. Его влияние ощущается в разных отраслях, от автомобильной и медицинской до потребительской электроники и за ее пределами. По мере того, как технология продолжает продвигаться, точная пластиковая инъекционная литья, несомненно, будет играть центральную роль в формировании продуктов завтрашнего дня, гарантируя, что они не только функциональны, но и изготовлены с высоким уровнем точности и качества.

English

English 中文简体

中文简体 русский

русский